Alterar idioma :

Cálculo da vida útil graças ao laboratório de ensaios

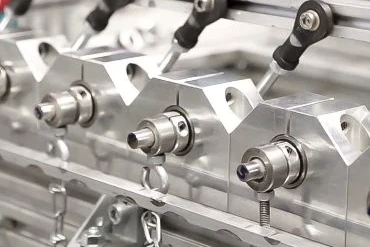

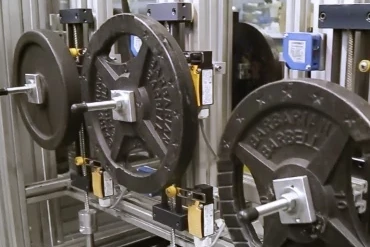

Componentes impressos em 3D da iglidur no equipamento de teste

Polímeros de impressão 3D que, em peças móveis, duram até 80 vezes mais do que os plásticos normais e, em algumas aplicações, são mais duráveis do que o metal.

É uma ilusão? Não, estas são as estatísticas oficiais produzidas pelos testes efectuados no nosso laboratório de ensaios e confirmadas pelos nossos clientes. Calculadas, testadas, comprovadas: Cada declaração sobre a vida útil dos plásticos iglidur para fabrico aditivo baseia-se em comparações que foram feitas várias vezes. A sua avaliação também forma a base da nossa calculadora de vida útil - que pode utilizar para calcular a vida útil esperada dos seus componentes impressos com apenas alguns cliques.

Pode encontrar estes testes de desgaste nesta página:

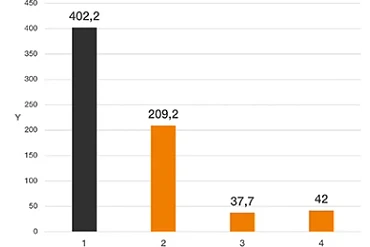

Teste de desgaste: Curso longo linear

Materiais de impressão 3D no teste: O plástico resistente ao desgaste iglidur i3 bate o material ABS por um fator de 33

Parâmetros de ensaio:

- Pressão da superfície: 0,11MPa

- Velocidade da superfície: 0,34m/s

- Curso: 370mm

- Tempo de execução: 3 semanas

Materiais do veio: alumínio hc

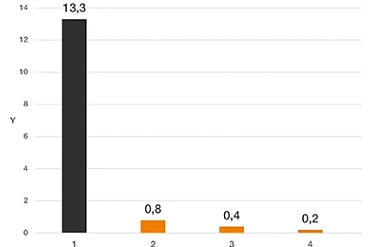

Eixo Y: Taxa de desgaste [μm/km]

Eixo X: Materiais no ensaio

1. ABS (impressão FDM 3D)

2. iglidur i180 (impressão 3D FDM)

3. iglidur i3 (impressão SLS 3D)

4. iglidur J (moldagem por injeção)

Resultado do teste:

O teste de longo curso mostra valores de desgaste 15 vezes mais baixos para o iglidur i180 (FDM) e até 33 vezes mais baixos para o iglidur i3 (SLS). Graças à muito boa especificação tribológica, os materiais resistentes ao desgaste iglidur são muito adequados para aplicações de longo curso, tais como, por exemplo, robots lineares X-Y para aplicações de recolha & place ou também casquilhos deslizantes e barras de deslizamento na impressora 3D.

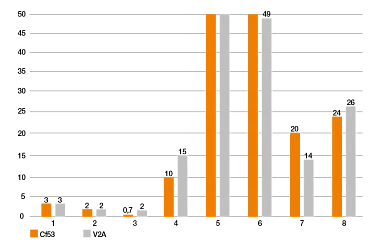

Ensaio de desgaste: Curso curto linear

Os casquilhos deslizantes da impressora 3D apresentam especificações tribológicas quase idênticas às dos seus equivalentes moldados por injeção

Determine a vida útil dos casquilhos deslizantes impressos em 3D na sua aplicação: Basta introduzir os parâmetros necessários nacalculadora de vida útil para rótulas

Parâmetros de ensaio:

- Pressão da superfície: 1MPa

- Velocidade da superfície: 0,3m/s

- Curso: 5mm

- Tempo de funcionamento: 1 semana

Materiais do eixo:

■CF53 / AISI 1055: Aço temperado

304 SS / AISI 304: Aço inoxidável

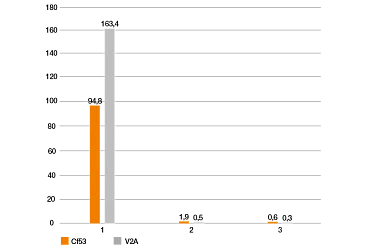

Eixo Y: Taxa de desgaste [μm/km]

Eixo X: Materiais no ensaio

1. ABS (impressão FDM 3D)

2. iglidur J260 (impressão 3D FDM)

3. iglidur J260 (moldagem por injeção)

Resultado do teste:

O mancal liso feito de plástico resistente ao desgaste iglidur J260 tem taxas de desgaste igualmente boas, independentemente de ter sido fabricado em impressão 3D ou moldagem por injeção. No teste, os casquilhos deslizantes moldados por injeção iglidur J260 e os mancais impressos em 3D foram testados com a mesma carga e velocidade de superfície.

Este teste também mostra que os coeficientes de fricção e o desgaste abrasivo dos nossos materiais de impressão 3D iglidur são muitas vezes inferiores aos dos materiais ABS padrão graças às especificações tribológicas.

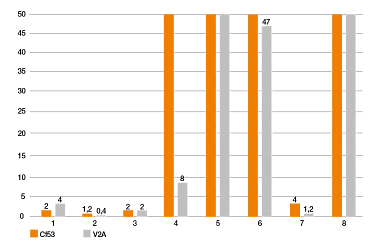

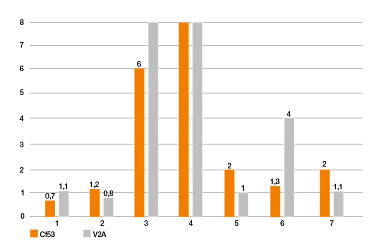

Os rolamentos feitos de plásticos deslizantes impressos em 3D impressionam devido à sua vida útil significativamente mais longa do que os rolamentos feitos de plásticos convencionais impressos em 3D e aos seus valores de desgaste que são pelo menos tão baixos como os dos componentes maquinados.

Parâmetros de ensaio:

- Pressão da superfície: 1MPa

- Velocidade da superfície: 0,1m/s

Materiais do eixo:

■CF53 / AISI 1055: Aço temperado

304 SS / AISI 304: Aço inoxidável

Eixo X: Materiais no teste

1. iglidur i3 (impressão SLS 3D)

2. iglidur i150 (impressão FDM 3D)

3. iglidur i190 (impressão 3D FDM)

4. PA12 (impressão SLS 3D)

5. ABS (impressão 3D FDM)

6. PA66 (moldagem por injeção)

7. POM (maquinado)

8. PA66 (maquinado)

Ensaio de desgaste: Giratório

Resistência à abrasão até 50 vezes superior graças aos plásticos iglidur

Parâmetros de ensaio:

- Pressão da superfície: 20MPa

- Velocidade da superfície: 0,01m/s

- Ângulo de rotação: 60°

- Tempo de execução: 4 semanas

Materiais do eixo: 304 SS

Eixo Y: Taxa de desgaste [µm/km]

Eixo X: Materiais no ensaio

1. PA12 (impressão SLS 3D)

2. PA12 + esferas de vidro (impressão SLS 3D)

3. iglidur i3 (impressão SLS 3D)

4. iglidur W300 (moldagem por injeção)

Resultado do teste:

No teste de pivot, as especificações tribológicas dos materiais iglidur levam a uma resistência à abrasão até 50 vezes superior em comparação com os materiais de impressão 3D padrão (por exemplo, PA12).

No teste de rotação, os rolamentos feitos de polímeros deslizantes impressos em 3D apresentam uma vida útil várias vezes superior à de outros plásticos, independentemente do processo de fabrico.

Parâmetros de ensaio:

- Pressão da superfície: 2MPa

- Velocidade da superfície: 0,01m/s

- Ângulo de rotação 60°

Materiais do eixo:

■CF53 / AISI 1055: Aço temperado

304 SS / AISI 304: Aço inoxidável

Eixo X: Materiais no teste

1. iglidur i3 (impressão SLS 3D)

2. iglidur i150 (impressão FDM 3D)

3. iglidur i190 (impressão 3D FDM)

4. PA12 (impressão SLS 3D)

5. ABS (impressão 3D FDM)

6. PA66 (moldagem por injeção)

7. POM (maquinado)

8. PA66 (maquinado)

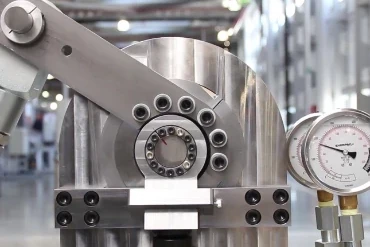

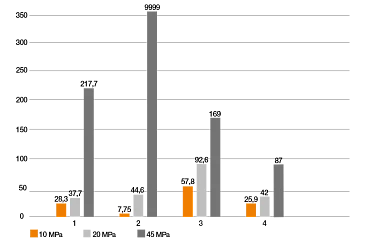

Ensaio de desgaste: Carga pesada giratória

Especificações tribológicas comparáveis para casquilhos deslizantes impressos e moldados por injeção

Parâmetros de ensaio:

- Pressão da superfície: 10, 20 e 45MPa

- Velocidade da superfície: 0,01m/s

- Ângulo de rotação: 60°

- Tempo de funcionamento: 1 semana

No ensaio, foram testadas chumaceiras com um diâmetro e comprimento de 20mm, ou seja, foi aplicada uma carga de 1800kg à chumaceira impressa em 3D.

Eixo Y: Taxa de desgaste [µm/km]

Eixo X: Materiais no teste

1. iglidur i3 (impressão SLS 3D)

2. iglidur i180 (impressão 3D FDM)

3. iglidur G (moldagem por injeção)

4. iglidur W300 (moldagem por injeção)

Resultado do teste:

Este teste de carga pesada mostra que os casquilhos deslizantes impressos em 3D (processo SLS) podem ser submetidos a uma pressão de superfície de até 45MPa. O desgaste abrasivo é tão bom como nos casquilhos deslizantes de moldagem por injeção. Por conseguinte, é possível a utilização em aplicações de carga elevada.

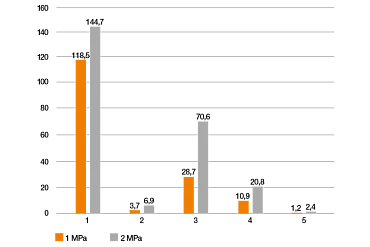

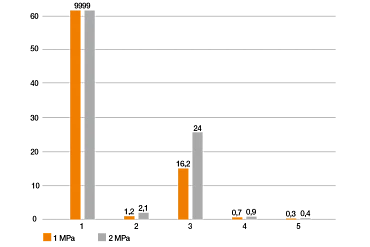

Teste de desgaste: Rodar debaixo de água

Comparação das taxas de desgaste dos materiais iglidur para impressão 3D e moldagem por injeção em utilização debaixo de água

Parâmetros de ensaio:

- Pressão da superfície: 1 e 2MPa

- Velocidade da superfície: 0,01m/s

- Temperatura: 23°C

Material do eixo: 304 SS

Eixo X: Materiais no teste

1. iglidur i3 (impressão SLS 3D)

2. iglidur i8-ESD (impressão SLS 3D)

3. iglidur J (moldagem por injeção)

4. iglidur UW (moldagem por injeção)

5. iglidur UW160 (moldagem por injeção)

Eixo Y: Taxa de desgaste [µm/km]

Resultado do teste:

Este teste de pivotagem debaixo de água mostra que os casquilhos deslizantes impressos em 3D feitos de [electrostatically dissipative SLS material iglidur i8-ESD](/de-de/website/3d-druck/material/#ESD-taugliche Werkstoffe "fb73e0e2-1130-4a71-97b5-5c0928734375#ESD-taugliche Werkstoffe") têm uma vida útil particularmente elevada e o material é, portanto, tão adequado para tais aplicações como os materiais de moldagem por injeção iglidur UW e UW160, que foram especialmente desenvolvidos para utilização debaixo de água.

O iglidur J é um material igus frequentemente utilizado num ambiente seco, mas não é tão adequado para utilização debaixo de água devido à sua taxa de desgaste bastante elevada.

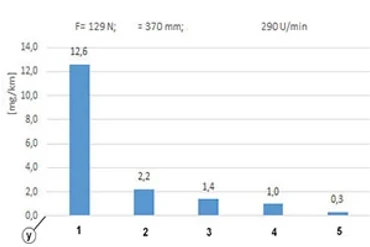

Teste de desgaste: Porca de acionamento

Materiais iglidur na impressão 3D: Plásticos resistentes ao desgaste mais duráveis por um fator de 6 a 18 em comparação com materiais padrão

Parâmetros de teste:

- Binário: 129Nm

- Curso: 370mm

- Velocidade: 290rpm

- Tempo de funcionamento: 2 semanas

Y = Taxa de desgaste Eixo [µm/km]

X: Materiais no ensaio

1. ABS (impressão FDM 3D)

2. iglidur i180 (impressão FDM 3D)

3. iglidur J260 (impressão 3D FDM)

4. iglidur i3 ( impressão 3D SLS)

5. iglidur J (moldagem por injeção)

Resultado do teste:

Neste teste, a resistência ao desgaste dos materiais de impressão 3D da igus em comparação com os materiais convencionais, dependendo do material e do processo de impressão 3D, é de 6 a 18 vezes maior.

Produzir porcas de acionamento usando impressão 3D oferece vantagens de custo, especialmente para pequenas quantidades, pois a rosca pode ser produzida diretamente na impressão 3D e nenhuma ferramenta cara é necessária para cortar a rosca. Tudo o que é necessário é que a rosca seja desenhada no modelo.

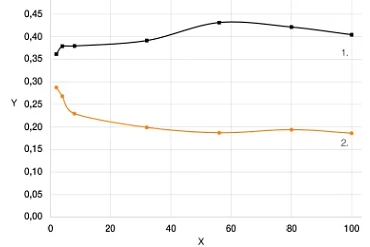

Ensaio de fricção: Rotação

Comparação entre o plástico resistente ao desgaste iglidur e o material ABS standard - menor coeficiente de fricção com iglidur

Os plásticos resistentes ao desgaste e as especificações tribológicas são úteis quando está a conceber motores ou forças de acionamento: com metade do atrito, é necessária apenas metade da força de acionamento. Com a nossa calculadora de vida útil gratuita para casquilhos deslizantes, pode determinar quanto tempo um rolamento impresso em 3D feito de iglidur irá durar na sua aplicação, especificando os seus requisitos.

Parâmetros de ensaio:

- Pressão da superfície: 1MPa

- Velocidade da superfície: 0,1m/s

Material do eixo: Cf53

**Y = Coeficiente de atrito [-]**X**= Tempo de funcionamento [h]**

1. PA12 (impressão SLS 3D)

2. iglidur i3 (impressão SLS 3D)

Resultado do teste:

As especificações tribológicas do iglidur i3 são melhores no teste por um fator de 2 do que com os materiais de impressão 3D padrão. Isto deve-se ao facto de os lubrificantes sólidos estarem integrados nos materiais iglidur, o que reduz os valores de fricção e aumenta significativamente a resistência ao desgaste.

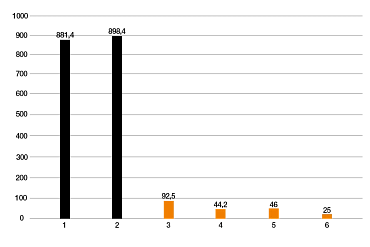

Ensaio de desgaste: Rotação

Valores de desgaste dos materiais de impressão 3D iglidur comparados com plásticos de impressão 3D comuns

Quanto tempo irá durar um rolamento impresso em 3D feito de iglidur na sua aplicação? Utilize a nossa calculadora de vida útil online para casquilhos deslizantes para determinar com precisão o tempo de funcionamento, especificando os requisitos necessários.

Parâmetros de ensaio:

- Pressão da superfície: 20MPa

- Velocidade da superfície: 0,01m/s

Material do eixo: 304 SS

Eixo Y: Taxa de desgaste [µm/km]

Eixo X: Materiais no ensaio

1. ABS (impressão 3D FDM)

2. PA12 (impressão 3D SLS)

3. iglidur i180 (impressão 3D FDM)

4. iglidur J260 (impressão 3D FDM)

5. iglidur i3 (impressão 3D SLS)

6. iglidur W300 (moldagem por injeção)

Resultado do teste:

O desgaste dos casquilhos deslizantes impressos feitos de iglidur i180 é 89,5% inferior ao dos rolamentos feitos do plástico ABS frequentemente utilizado no mesmo processo. A chumaceira sinterizada feita de iglidur i3 provou ter 94,87% menos desgaste do que a chumaceira sinterizada feita de PA12. Apenas a chumaceira feita com o filamento especial iglidur J260 e a chumaceira fabricada em moldagem por injeção a partir de iglidur W300 apresentaram valores melhores.

No teste de rotação, os rolamentos feitos de polímero deslizante impresso em 3D têm um desempenho muito melhor do que os rolamentos feitos de plásticos normais, independentemente do processo de fabrico.

Parâmetros de ensaio:

- Pressão da superfície: 1MPa

- Velocidade da superfície: 0,3m/s

Materiais do eixo:

■CF53 / AISI 1055: Aço temperado

304 SS / AISI 304: Aço inoxidável

Eixo X: Materiais no teste

1. iglidur i3 (impressão SLS 3D)

2. iglidur i190 (impressão 3D FDM)

3. PA12 (impressão SLS 3D)

4. ABS (impressão 3D FDM)

5. PA66 (moldagem por injeção)

6. POM (maquinado)

7. PA66 (maquinado)

Teste de desgaste: Rotação debaixo de água

Comparação das taxas de desgaste dos materiais iglidur para impressão 3D e moldagem por injeção em utilização debaixo de água

Parâmetros de ensaio:

- Pressão da superfície: 1 e 2MPa

- Velocidade da superfície: 0,3m/s

- Temperatura: 23°C

Material do eixo: 304 SS

Eixo X: Materiais no teste

1. iglidur i3 (impressão SLS 3D)

2. iglidur i8-ESD (impressão SLS 3D)

3. iglidur J (moldagem por injeção)

4. iglidur UW (moldagem por injeção)

5. iglidur UW160 (moldagem por injeção)

Eixo Y: Taxa de desgaste [µm/km]

Resultado do teste:

O teste de rotação debaixo de água mostra que os casquilhos deslizantes impressos em 3D feitos de [electrostatically dissipative SLS material iglidur i8-ESD](/de-de/website/3d-druck/material/#ESD-taugliche Werkstoffe "fb73e0e2-1130-4a71-97b5-5c0928734375#ESD-taugliche Werkstoffe") têm uma vida útil particularmente elevada e o material é, portanto, tão adequado para tais aplicações como os materiais de moldagem por injeção iglidur UW e UW160, que foram especialmente desenvolvidos para utilização debaixo de água.

O iglidur J é um material igus frequentemente utilizado num ambiente seco, mas não é tão adequado para utilização debaixo de água devido à sua taxa de desgaste bastante elevada.

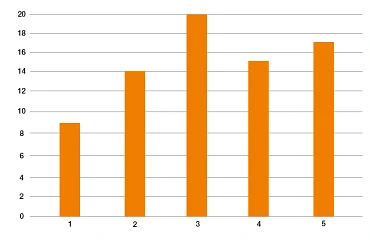

Teste de resistência aos raios UV e às intempéries

Comparação da alteração na resistência dos materiais iglidur para impressão 3D e moldagem por injeção

Condições de ensaio:

- Ciclo ASTM G154: Simulação de intempéries e luz UV

- Duração: 2.000 horas

Eixo X: Materiais no teste

1. iglidur i8-ESD (impressão SLS 3D)

2. iglidur i3 (impressão SLS 3D)

3. iglidur i6 (impressão SLS 3D)

4. iglidur J (moldagem por injeção)

5. iglidur G (moldagem por injeção)

Eixo Y: variação percentual da resistência

Resultado do teste: Os materiais SLS não são de forma alguma inferiores aos materiais de moldagem por injeção

Após os espécimes de teste de flexão terem sido expostos à humidade e à luz UV durante 2.000 horas no teste, foi demonstrado que os materiais iglidur para sinterização selectiva a laser exibem uma mudança semelhante na força como os materiais de moldagem por injeção mais frequentemente utilizados iglidur J e G. O material SLS iglidur i8-ESD é o mais resistente às intempéries e à luz UV. Este teste deixa claro que os materiais de impressão 3D iglidur não são de forma alguma inferiores aos materiais de moldagem por injeção em termos de resistência aos raios UV e às intempéries.

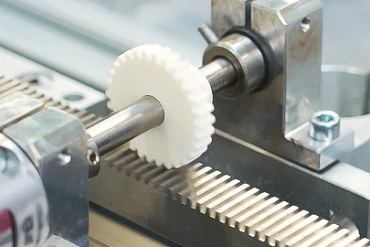

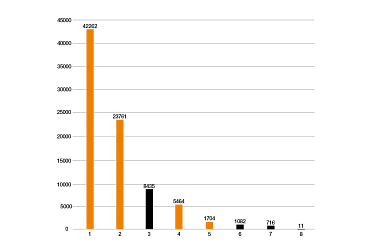

Teste de engrenagem: Ciclos até a engrenagem partir

Parâmetros de ensaio:

Rotação de 1440°:

n = 64rpm

M = 2,25Nm

z= 30

m= 1

b = 6mm

Neste teste, uma cremalheira é acionada com uma engrenagem e o número de ciclos após os quais a engrenagem quebra é medido. Pode ser visto que as engrenagens de iglidur produzidas por impressão 3D ou sinterização a laser duram duas vezes mais tempo no teste do que as engrenagens fresadas feitas de POM.

Eixo X: Materiais no teste

1. iglidur i3 (impresso)

2. iglidur i8-ESD (impresso)

3. POM (fresado)

4. iglidur i6 (impresso)

5. iglidur i190 (impresso)

6. PLA (impresso)

7. PETG (impresso)

8. SLA

Com exceção da engrenagem feita de POM, os modelos CAD de todas as engrenagens testadas têm origem no configurador de engrenagens da igus.

Duração de vida extremamente elevada de parafusos sem-fim com propriedades deslizantes otimizadas

Parâmetros de ensaio:

- Binário: 4.9Nm

- Velocidade: 12rpm

- Parceiro de acoplamento: alumínio anodizado

- Tempo de funcionamento: 2 meses

Avaliação:

► POM (fresado): Falha total após 621.000 ciclos

► iglidur i6 (sinterizado): Desgaste ligeiro após 1 milhão de ciclos

Baixo desgaste abrasivo devido à tribologia dos plásticos da impressora 3D

Aconselhamento personalizado

Terei todo o gosto em esclarecer as suas questões

Beatriz Maria

Product manager dry-tech

Escrever e-mailEnvios e consultas

Pessoalmente:

De segunda a sexta-feira, das 9h às 18h - via telefone ou chat

Online:

24h